阪堺モ501形

正面カーブ設計 (2006/8/18,2006/12/24タイトル変更)

この車輌は正面の上半分に後退角があり少し複雑な形状をしています。正面をどのように構成するかが工作上のポイントになると考えています。

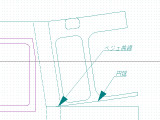

正面は右の図のように展開しました。外張りは側面と正面を一体にして正面の中央で継ぐことにします。内張は側面と正面を別にして外張り内張の組み合わせでのりしろを確保します。正面下半分は直線だけで済みますが、上半分は天地が曲線となります。正面部の曲線は中央が緩やかなコサインカーブになるはずですが、角以外は曲率が小さいので円弧で近似しています。角部分は曲率が大きいのでベジェ曲線で近似しています。制御点の方向は接線などから正確に求めていますが、制御点の位置は目視でおかしくない位置に決めています。なお図脳RAPIDではベジェ曲線の制御点編集ができませんので複数の通過点を設定してなめらかな曲線を引くことは難しいと思われます。テストピースを作ってみるとスムーズにつながってくれました。

補強板作図 (2006/12/4)

工作を重ねるたびに反省点がみつかり、今度はもっとうまくやろうと考えることで改善していくのですが、そのことによって設計に掛かる時間が延びていってしまいます。設計に対して加工の時間は、私の場合ディテールをそこそこにしていますので、どちらかというと短くなる傾向にあります。阪堺501は展開図を作図している状態で、まだ加工に着手していません。

今回は補強の方法を変えようと思います。車体の補強は、従来肩・裾の長手方向に3×3mmの檜角材を使っていました。角材に変えて右の図のような厚紙を使うことで側面と正面の角度がずれないようになり、同時に正面カーブを決めるジグにもなります。厚紙ははしご状に切り抜いて使います。側面との接合部に凹凸があるのは接合がずれないようにする目的の「ほぞ」です。補強に厚紙を使うアイデアは西湘車両様およびいこま工房様のキット構成から頂いています。

冷房装置作図 (2006/12/6, 2006/12/7改訂)

阪堺501は冷房装置(三菱CU77N)が屋上に付いています。冷房装置の工作は初めてですのでスカーレットのアルバム様の記事を参考に紙工作することにしました。

圧縮機・熱交換器を作図しました。圧縮機の台座はランボードを代用して水平を保ちます。圧縮機・熱交換器ともに車体と同じ方法で下地処理・塗装する予定です。熱交換器のファン部分は紙による段差と塗り分けによって表現することにしました。メッシュを使って中を透かせる方が実感的になりますが、構造が複雑になりそうなので止めました。

屋上作図 (2006/12/8)

屋上機器の取付を作図しました。いつもペーパールーフを採用しているので展開図に取付位置を書いておくことにより正確に位置決めすることができます。ランボードやフューズ箱の取付穴は屋根を曲げる前に切り抜いておきます。切り抜きには伊勢型紙用の錐(φ0.8mm)を使用します。組み立て後にツイストドリルを使うよりも楽に正確に穴を開けることができます。パンタグラフ台は2脚分を一体でキャスト成形し、屋根側に穴を開けておいて裏から差し込みます。前照灯は奈良電鉄デハボ1200と同じく屋根先一体成形とします。標識灯の構造は検討中ですが車体側に穴を開けて差し込むようにするつもりです。

余談ですが伊勢型紙用の錐は職人が交替したらしく技術の伝承がうまくいっていないようで、入手しにくくなりました。

Hゴム作図 (2006/12/24)

Hゴムは難易度の高い工作の一つです。窓セルが奥まったところにあると不自然になるので、奈良電鉄デハボ1200の旧作でははめ込みにチャレンジしました。しかし労力の割には報われなかったので、はめ込みを止めて極力薄い紙を使って段差を減らすようにしています。今回は正面と扉の窓がHゴムになっていますので、扉や正面窓枠、Hゴムに0.1mmのケント紙を使います。

阪堺501はHゴムを黒に塗り分ける必要があるのでその方法も思案のしどころになりますが、後日考えることにして作業を進めます。

現時点でほとんどの部品の作図が終わりました。年末年始に掛けて切り抜き作業をする予定です。

切り抜き (2006/12/29)

やっと着工しました。窓はすべて角丸めが付いているのでスクリューポンチで開けていきます。垂直に押しつけるだけで丸穴が空くので便利と言うことで使っていますが、押しつける角度が少しでもずれると刃が滑って位置がずれてしまいます。伊勢型紙の錐ではそのようなことはないので次回は工具を変えてみようかと思います。

正面脇窓は角丸めのための穴を開けてしまいましたが折り曲げ作業時に強度がなくて困りそうです。これは勇み足だったようです。

構成変更 (2007/1/8)

外張りを側面と正面を一体にして正面の中央で継ぐ予定でしたがこの構成は失敗だったようです。曲げに耐えるほどの強度が確保できませんのでいも継ぎにすることにしました。接合強度は瞬間接着剤をパテ代わりに使うことでカバーします。

側面と正面の角に丸みがある場合、紙を曲げるかいも継ぎするか迷います。判断基準は検討課題として残りました。

補強板仮組み (2007/1/9)

補強板を切り抜いて仮組みしてみました。補強板の切り抜きは厚みがあるのでカッターナイフを何度も通さなければなりません。切り取り線の内、距離が短いものは彫刻刀を使った押し切りも併用しながら何とかしのぎました。

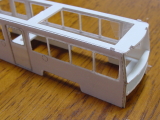

写真はセロハンテープで仮止めした状態です。ほぞを作っておいたので位置を決めやすかったです。正面カーブも補強板で決まりますので従来の方法よりも正確に組むことができそうです。正面は上下補強板の他に窓枠下端の。檜角材に換えて補強板を使う方法は特に正面が複雑なカーブを持つ車輌に向いているように感じてきました。

下地処理 (2007/1/20)

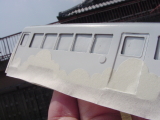

下地処理は和信のサンディングシーラを使っています。サーフェーサに比べて優れているところは紙の目に染みこみやすく目止めしやすいことです。サーフェーサでは塗布と研磨を交互に繰り返さないといけませんが、サンディングシーラの場合は塗布した後、紙の目に染みこむのを待ってその上から再度塗布することができます。写真の側面は続けて2度筆塗りしてから後日吹きつけして、最後に一度だけ研磨した状態で完全に紙の目が埋まっています。なおリターダーで2倍くらいに薄めてよく染みこむようにしています。正面は小さいので瞬間接着剤ツリロンで固めています。

サンディングシーラは透明なので凹凸は分かりにくく組み立て後の継ぎ目処理ではサーフェーサを吹き付けして凹凸の確認と研磨を行う予定です。

箱組み (2007/1/23)

今回は厚紙の補強板を使ったのですがこれが思った以上にうまくいきました。ほぞを作っておいたことも良い方向に働いて現物合わせがなくなり位置決めに気を遣うこともなく箱組み作業があっけなく終わりました。いつもですと箱組みの後もぐらぐらして屋根をつけるまで安定しないのですが、補強板の効果でかっちり組み上がっています。

正面の構成を変更した時点で切り抜きが済んでいた窓枠などはそのまま利用することにしましたので、側面との接合部に隙間が空いています。次回同様の構成をするときは正面にもほぞを作ってしっかりはまるようにするつもりです。

屋根先・冷房装置 (2007/2/9)

ペーパールーフの嵌合が終わり、屋根先の原型を作成しました。さらに砲弾型ヘッドライトも取り付けて一体成形する予定です。正面と側面の接合部に空いていた隙間を瞬間接着剤でふさぎ、固着後ヤスリで成形しました。

冷房装置はペーパーを組み合わせて作成しました。表面・裏面とも瞬間接着剤で固めました。熱交換器については取り付けた際に屋根からわずかに浮いている状態を表現するのがキーポイントになりますので裏に取付脚を付けて、これによって浮かせます。

屋根先キャスト成形 (2007/2/22)

屋根先はヘッドライトと一体成形しました。ヘッドライトの原型は木製の丸棒から削りました。反射板の凹部成形はルータが活躍しました。

キャスト材料は商品名クリスタルレジンというエポキシ樹脂で、エポキシ系接着剤よりサラサラで型に流しやすい特長があります。硬化時間が長く約1日待たなければなりません。

冬の寒い時期には粘度が上がり硬化時間も長くなります。そこでエポキシ樹脂を湯煎したところ、粘度が下がり流しやすくなり硬化時間も短くなりました。また2液を混合したときにできる気泡が消えてしまううれしい副作用もありました。

サーフェーサ吹き付けに備えて窓の裏にはマスキングをしておきます。マスキング用の紙はあらかじめCADで罫書いておきました。精度が必要な物ではないのですが現物合わせで紙を切るのは意外に面倒な物で、そういった手間を省いています。ここで使っている紙は片面印刷して使い終わった物をリユーズしています。

継ぎ目処理 (2007/2/24)

継ぎ目を埋めるためにパテ代わりの接着剤などを使っているのですがこれを塗るとき周りにもはみ出すと修正が面倒になります。そこで今回はマスキングをして見ました。マスキングテープは紙の物ではなくビニールの物を使いました。接着剤は中粘度瞬間接着剤です。

接着剤を塗ってから余り間をおかずマスキングテープを剥がします。修正は楽な感じです。テープを貼るときに密着させないと接着剤が裏に回り込みますのでその点に注意が必要です。

研磨 (2007/3/9)

屋根先のキャスト成型品をつけたところで研磨にかかりました。まずサーフェーサーを吹き付けようとしたのですがエアブラシでは詰まりやすくうまくいきませんでした。サーフェーサーとエアブラシの組み合わせは今までも何度かトラブルになりました。そのたびに希釈して事なきを得ているのですが、今回はサンディングシーラーに替えてみました。

そのままでは透明ですので使えません。そこでグレー塗料を混ぜて着色してから吹き付けました。その結果、エアブラシが詰まることもなく凹凸の確認もしやすくなりました。サンディングシーラーはサーフェーサーより粒が細かいということですね。

写真は600番の耐水ペーパーで研磨したところです。扉部分の研磨は済んでいません。靴摺りやスピーカを先につけたのはその方が丈夫になるとの判断もあったのですが、これが失敗だったということを研磨するときに気づきました。

雨樋 (2007/3/21)

サンディングシーラー吹き付けと研磨を2回繰り返し、継ぎ目をほぼ埋めることができました。

張り上げ屋根ですので雨樋を屋根カーブの途中に貼らなければなりません。1)罫書き線に沿ってマスキングテープを両脇に貼り付け、2)車体側に希釈したゴム系接着剤を塗布し、3)帯紙を貼り付け、4)定規を当てて位置を揃え、5)接着剤乾燥後にサンディングシーラーで目止めを行い、6)マスキングテープを剥がし、7)研磨します。ゴム系接着剤は原則両面塗布ですが、表面処理していない紙相手の場合は片面塗布でも問題ないようです。木工用ボンドではなくゴム系接着剤を使うのは、溶剤によるサンディングシーラーへのくいつきを期待してのことです。

正面ディテール (2007/3/25)

正面には行き先表示板、角形テールライト、両脇の窓の上の水切りを付けました。

行き先表示板はエポキシによる片面キャストの上に外張り、Hゴムを紙で表現しました。

角形テールライトもキャスト表現ですが、パーツが小さいためエポキシを流しにくく気泡が残りやすかったです。また、レンズや縁の表現も荒くなりました。

水切りは当初紙で表現するつもりでしたが、幅0.3mmに切り出すと少しの力でもばらばらになってしまうほど強度がなかったので、φ0.5の真鍮線を使う方法に変えました。1)コの字型に曲げ、2)外側をヤスリで削り、3)車体と接着する部分をヤスリで削り、4)所定の長さになるように両端を切り詰め、5)ゴム系接着剤で車体に接着する手順で行いました。ヤスリ掛けは真鍮線の断面を1/4円にする気持ちで削りました。

(工作手順と掲載順序が若干前後しています。)

塗装 (2007/4/15)

現在一色目の白を塗り終わったところです。善し悪しは別として結果的に鏡面仕上げに近い物になりました。塗装のこつは確立していませんが薄めて、高圧で、絞ると失敗が少ないようです。塗料はシンナーで薄めに希釈してリターダーを添加し、コンプレッサを最高圧(3気圧)にし、エアブラシは絞ります。絞るのは薄めで最高圧だと沢山出て垂れやすいからです。塗り重ねていくと少しゆず肌になりました。細かいゆず肌だったのでそのままでもいかにも塗装らしい良い雰囲気が出ていましたが、念のため1500番の耐水ペーパーでならした後、軽く吹き付けました。

マスキング (2007/7/28)

雲塗装のマスキングは、エアテックスのマスキングシートを使用しました。

1)CADで雲の形を作成、2)台紙となる薄手の紙に印刷、3)マスキングシートを印刷の上から貼り、4)カッターナイフで雲を切り取り、5)台紙からシートを剥がし。6)車体に貼り付け、7)扉など段差部にカッターナイフで切り込みを入れて密着させ、8)切り込み部をマスキングテープでふさぐ手順で工作しました。

田宮のマスキングテープを使うと、非常に薄いので台紙から剥がすときにカールしてしまって失敗しました。エアテックスのマスキングシートは厚みがありますのでその心配はありませんが塗り分け部の段差が目立つ欠点があります。

カッターナイフで切り取るとき、刃を中途半端に入れないで確実にシートを切ります。そうしないと台紙からマスキングシートを剥がすときに粘着材も剥がれ塗装時に塗料が吹き込みます。

2色目塗装 (2007/7/29,2007/8/3)

雲塗装の橙色を塗装しました。この色を塗ると俄然それらしく見えてきます。実車は現在では褪色してもう少し白っぽくなっています。

経験上気温が高いほどゆず肌になりにくいようです。一般には気温が高いとシンナーが早く揮発して粘度が上がるためにゆず肌になりやすいと言われていますが、それはシンナーの割合を増やしリターダーを混ぜて対策できます。その上で比較すると気温が低い方が塗料やシンナーの粘度が高く、均一に広がってくれないのです。

冬場にはワークや塗料を暖める、シンナーに界面活性剤(レベリング剤)を添加するなどの方法で対策できるかも知れません。

屋上艤装、Hゴム (2007/8/11初稿,2007/8/23改訂)

冷房装置の熱交換器は車体側に取付穴を予め空けておき、パーツ側に取付脚を付けておいたので位置がぴったり決まります。冷房装置を浮かせるようにしたのも成功だったようです。ファン部分は塗装した紙を貼り付けていますが、紙は下地処理しないで塗料をすわせることでつやが出ないようにしています。手数省略にもなります。

Hゴムの塗り分けは面相筆で田宮のエナメル系ラッカーを塗りました。最初からす口にトライしたのですが、塗料が薄すぎたのか広がってしまってうまくいきませんでした。

床板 (2007/9/8初稿,2007/9/13改訂)

だるまやのパワートラックを使う関係から、床板には真鍮板を使います。従来福原金属製を使っていましたが最近は流通が滞りがちなので、真鍮板の小口加工・販売をしている業者をインターネットで見つけて注文しました。定尺から幅28mmに切断してもらうため少し割高でした。真鍮板の流通が改善されることを期待しています。

ねじ穴はボール盤で、モータ穴は糸鋸で空けます。糸鋸刃には良いものに当たっていません。ホームセンターで購入しましたが、まっすぐに切れなかったり引っかかったりします。金工の糸鋸は余り流通していないようですが彫金工具の通販を探すとよいようです。今度は評判の良いバローベを通販で入手するつもりです。

床板の塗装は、使わなくなった塗料のうち濃いグレーや焦げ茶系の色を選んで塗っています。

ウェイトの取付位置が車体側の梁と干渉してしまいました。仕方なく梁を削りました。図面段階で梁とウェイトの位置関係を検討しておくべきでした。

車番等 (2007/9/22)

バンパーは阪堺161形と同様にキャスト成型です。前照灯は反射板にタミヤエナメルの銀、レンズは両面にクリアを塗って透明感を出しています。アルミサッシはケント紙にプラスチック用アクリルの銀を塗ったものを使いました。エッチングやインレタによる方法もあるようです。写真を改めてみると少し浮いていますね。正面脇窓は降車側がはめ殺し、反対側が開放可能になっていてその違いを表現しましたが、仕上がりは微妙。

車番はマッハ模型の南海用を使いました。この車番は写真を見てのとおりランナーが付いていて切断処理に気を遣います。1)カッターナイフでランナーを切り、2)切り抜いた文字を真鍮板の上に載せ、3)ローラーを転がして返りを押さえつける。4)位置決めジグを車体に貼り付け、5)車体側にゴム系接着剤を塗り、6)文字を貼り付ける手順で工作しました。文字を取り上げるのにマスキングテープを使いました。3)の手順で返りを押さえていますが、これをしないと文字が車体に密着しません。

下回り (2007/9/28)

台車は阪堺161形と同じくブリル77Eを使用しました。実物は空気バネ台車なのですが似たパーツを探しましたが見つかりませんでした。排障器は福島模型のパーツを上下に半分に切って使いました。

完成 (2007/9/29, 2007/9/30改訂)

排障器を付けて完成しました。この形式に雲塗装は似合っていると思います。

良かった点は、

- 下地処理

- 継ぎ目処理

- 塗装

- 正面の形状がよく再現できた

次回に向けての改善点は、

- 窓まわりの研磨をしっかりする

- 正面と側面はいも継ぎにする(車種による)

- 角形標識灯を正確に工作できるようにする

- ウェイトの干渉に気をつける

といったところです。下地処理については今回うまくいきましたが、別の方法も思いついたので今度はそれを試してみます。